Jenis-jenis Cacat Las dalam Fabrikasi, Penyebab dan Cara Mengatasinya

|

| Jenis-jenis cacat las yang terjadi saat proses fabrikasi. |

Jenis-jenis Cacat Las

Bagi para pelaku industri fabrikasi, memahami jenis-jenis cacat las merupakan suatu hal yang teramat penting. Pengelasan merupakan salah satu indikator utama dalam menentukan keberhasilan sebuah proses fabrikasi.

Setiap proyek di bidang pengelasan umumnya memiliki batasan dan standar yang tidak boleh dilanggar, sesuai dengan persyaratan yang ditetapkan oleh pemilik proyek (owner).

Pemilik proyek biasanya memiliki standar tertentu, seperti batas tingkat penolakan (rejection rate), yang menunjukkan persentase kesalahan yang tidak boleh melebihi kesepakatan awal.

Dalam industri, setiap perusahaan sudah memiliki sistem manajemen mutu (quality management system) yang mengatur persentase kegagalan dalam proses pengelasan.

Hal ini sangat berpengaruh pada biaya (cost). Kegagalan dalam pengelasan tidak hanya berdampak pada kualitas, tetapi juga menyebabkan pemborosan waktu dan biaya.

Oleh karena itu, sebagai pelaku industri, baik yang terlibat langsung dalam proses pengelasan maupun yang mengawasi, sangat penting untuk mengurangi biaya akibat kegagalan pengelasan dengan menerapkan kontrol kualitas yang ketat dan mengikuti prosedur yang telah ditetapkan.

Pentingnya Memahami Cacat Pengelasan (Welding Defect)

Apa yang dimaksud dengan cacat pengelasan (welding defect)? Tidak semua cacat pengelasan berdampak langsung pada biaya. Cacat pengelasan adalah kondisi di mana kualitas hasil pengelasan mengalami penurunan dibandingkan dengan standar yang diharapkan.

Penurunan kualitas ini bisa berupa berkurangnya kekuatan las dibandingkan dengan kekuatan material dasar, performa visual yang tidak sesuai, atau bahkan kekuatan pengelasan yang terlalu tinggi—yang juga tidak diizinkan.

Kekuatan konstruksi yang dihasilkan dari pengelasan harus dipertimbangkan dengan cermat, dan biasanya hal ini menjadi tanggung jawab engineer dalam menyusun prosedur pengelasan yang sesuai dengan spesifikasi dan standar yang dibutuhkan.

Faktor-faktor yang Menyebabkan Terjadinya Cacat Las

Cacat las dapat menyebabkan berbagai dampak, mulai dari menurunnya tingkat keselamatan hingga potensi kerusakan lingkungan.

Selain itu, perusahaan juga akan mengalami kerugian, baik dari segi operasional maupun ekonomi, dengan lonjakan biaya yang sering disebut sebagai cost impact.

Kerugian ini mencakup tidak hanya biaya perbaikan, tetapi juga potensi hilangnya efisiensi produksi dan peningkatan risiko keselamatan kerja.

Faktor Terjadinya Cacat Las Menurut ASME

Berdasarkan standar dari American Society of Mechanical Engineers (ASME), penyebab cacat las dapat dibagi menjadi beberapa faktor utama, antara lain:

1. Lokasi Pekerjaan yang Kurang Mendukung

Faktor pertama adalah kurang mendukungnya lokasi pekerjaan. Misalnya, bekerja di area tertutup di mana ruang gerak terbatas dan peralatan yang digunakan memiliki akses terbatas atau dilindungi secara berlebihan.

Hal-hal ini tentu akan menghambat efisiensi pekerjaan. Kondisi ini menyebabkan proses pengelasan berlangsung lebih lama dan kurang optimal.

2. Kesalahan Operator Welding

Ketika terjadi cacat pengelasan, seringkali welder atau operator pengelasan yang disalahkan. Hal ini wajar, karena mereka yang bertanggung jawab langsung atas aktivitas tersebut.

Maka dari itu, sebagai welder atau operator pengelasan, sangat penting untuk mengikuti aturan main yang berlaku, yaitu Standar Operasional Prosedur (SOP) dalam pengelasan.

SOP ini mencakup berbagai informasi, mulai dari welding procedure yang berisi standar teknis proses pengelasan hingga prosedur terkait pelaksanaan pengelasan yang harus dipatuhi. Selain itu, ada juga standar tambahan mengenai bagaimana pengelasan harus dilakukan secara tepat.

Aturan-aturan ini harus diikuti oleh semua pihak yang terlibat, termasuk fitter (tukang pasang) yang bertugas mempersiapkan permukaan material. Jika persiapan permukaan tidak dilakukan dengan benar, welder akan menghadapi kesulitan dan kemungkinan besar akan memberikan komplain.

Jadi, setelah persiapan permukaan selesai dengan baik, barulah welder bisa melaksanakan proses pengelasan. Intinya, welder atau operator pengelasan harus selalu mematuhi SOP agar hasil pengelasan sesuai dengan standar yang telah ditetapkan.

3. Kesalahan Teknik Pengelasan

Kesalahan dalam teknik pengelasan seringkali menjadi masalah. Lalu, siapa yang bertanggung jawab dalam penerapan teknik pengelasan ini? Jawabannya adalah welder itu sendiri.

4. Kesalahan Material

Mengapa kesalahan pada material bisa terjadi? Terdapat banyak faktor yang mempengaruhi, salah satunya adalah keterlacakan material (traceability). Proses ini mencakup bagaimana material tersebut dipotong dan dipersiapkan.

Setelah material dipotong menjadi bagian-bagian terpisah, sangat penting memastikan bahwa informasi yang berkaitan dengan material, seperti nomor identifikasi dan spesifikasi, ditransfer dengan benar.

Jika proses transfer informasi ini tidak dijalankan dengan baik, kesalahan pada material akan sangat mungkin terjadi. Besarnya tingkat kesalahan akan bergantung pada seberapa besar ketidaksesuaian yang terjadi dalam proses tersebut.

Oleh karena itu, penting untuk menerapkan Quality Management System (QMS) yang efektif selama proses pemotongan material.

Proses penandaan (marking) harus mencakup transfer informasi yang lengkap, termasuk nomor identifikasi yang diperlukan dari material awal ke bagian-bagian yang telah dipotong. Jika langkah-langkah ini diabaikan, risiko cacat pengelasan akan meningkat secara signifikan.

Kategori Cacat Las Secara General

Secara umum, cacat pengelasan dapat dibagi menjadi dua kategori utama:

- Rounded Indication (cacat berbentuk melingkar)

- Linear Indication (cacat memanjang), yang merupakan cacat murni pada hasil pengelasan.

|

| Kategori cacat las secara umum. |

Untuk cacat berbentuk melingkar (rounded indication), seperti gas pores atau porosity, biasanya masih diperbolehkan dalam batas tertentu sesuai dengan standar yang berlaku. Namun, cacat memanjang (linear indication) tidak diizinkan sama sekali karena dianggap lebih serius.

Jadi, secara garis besar, ada dua jenis cacat pengelasan. Cacat melingkar masih dapat diterima dalam beberapa kasus, tetapi ada standar lain yang dapat menyatakan bahwa cacat tersebut tidak diperbolehkan, terutama jika terdeteksi setelah proses pengecatan (painting).

Jika cacat terdeteksi pada lapisan cat, maka perbaikan harus dilakukan melalui pengecatan ulang, bukan melalui pengelasan ulang—ini adalah kesalahpahaman yang sering terjadi.

Jika terjadi masalah pada pengecatan, solusinya adalah melakukan perbaikan di tahap pengecatan, bukan pada pengelasan. Terdapat prosedur khusus untuk memperbaiki atau melindungi material yang memiliki cacat pengelasan yang masih dapat diterima.

Apa Saja Faktor yang Menyebabkan Sehingga Suatu Pengelasan Harus Diperbaiki?

Dalam proses pengelasan, beberapa faktor dapat menyebabkan cacat atau kesalahan, dan masing-masing faktor memiliki pengaruh yang berbeda terhadap persentase perbaikan yang akan terjadi.

|

| Persentase faktor penyebab perbaikan pengelasan dilakukan. |

Berikut beberapa faktor utama yang perlu diperhatikan:

1. Keterampilan Welder (27%)

Cacat pengelasan sering kali dikaitkan dengan keterampilan welder, tetapi tidak selalu sepenuhnya salah welder. Sebelum menyalahkan welder, kita harus mempertimbangkan faktor lain yang memiliki pengaruh signifikan, seperti fit-up (pemasangan awal material).

2. Fit-up (27%)

Fit-up dilakukan oleh pipe fitter atau fitter. Jika fit-up tidak benar, maka kemungkinan besar persentase perbaikan pengelasan akan meningkat. Oleh karena itu, pemasangan awal material sangat krusial untuk memastikan hasil las yang baik.

3. Proses Pengelasan (6%)

Proses pengelasan juga berperan dalam munculnya cacat. Beberapa metode pengelasan seperti FCAW, GMAW, dan SMAW digunakan tergantung pada kondisi spesifik. Misalnya, GMAW dan SCAW lebih cocok untuk area lurus, sementara area melengkung mungkin memerlukan metode lain.

4. Kelas Material (5%)

Material grade juga menjadi faktor penting. Setiap material memiliki filler metal yang sesuai. Misalnya, kawat las E7016 digunakan untuk kelas material tertentu.

Jika material beralih ke kelas yang lebih tinggi, seperti kelas 80 atau 90, maka filler metal juga harus disesuaikan. Perbedaan kelas ini dapat mempengaruhi kualitas hasil las.

Pemotongan Material

Pemotongan material yang tidak tepat juga dapat menyebabkan masalah di kemudian hari. Misalnya, jika pemotongan dilakukan sembarangan dan tidak mengikuti prosedur, kualitas hasil las akan terpengaruh.

Welder berpengalaman biasanya dapat mendeteksi ketidaksempurnaan material melalui kondisi busur las.

5. Fabrication/Inspection Requirement (7%)

Persyaratan inspeksi sangat penting dalam memastikan kualitas pengelasan. Di industri minyak dan gas, inspeksi minimal dilakukan dengan dua metode, misalnya radiografi dan MT (Magnetic Testing), atau UT (Ultrasonic Testing) dan MT.

Jadwal inspeksi juga harus diikuti dengan ketat untuk menghindari cacat seperti retak dingin (cold cracking), yang baru muncul setelah material dingin sempurna.

6. Thickness dan Jumlah Run (6%)

Semakin tebal material dan semakin banyak lapisan pengelasan yang dilakukan, semakin tinggi potensi cacat yang terjadi. Oleh karena itu, potensi cacat harus dikelola dengan baik pada material yang tebal.

7. Tahap Produksi (2%)

Dalam tahap produksi, sering kali terjadi tekanan waktu yang menyebabkan penggunaan jumlah welder yang berlebihan.

Misalnya, pengelasan yang seharusnya dilakukan oleh dua welder, dikerjakan oleh empat welder sekaligus. Ini dapat menyebabkan distorsi pada material dan mempengaruhi dimensi hasil las.

8. Ukuran Proyek (2%)

Semakin besar proyek, semakin besar pula potensi persentase perbaikan pengelasan. Proyek yang lebih besar cenderung memerlukan lebih banyak pengelasan, yang dapat meningkatkan kemungkinan cacat.

9. Kondisi di Lokasi Pengelasan (4%)

Kondisi lingkungan di lokasi juga memiliki pengaruh terhadap kualitas pengelasan. Misalnya, lokasi pengelasan yang terbatas atau sulit diakses dapat meningkatkan risiko kesalahan.

10. Pengujian Tambahan (16%)

Beberapa pengujian tambahan mungkin diperlukan untuk memastikan bahwa pengelasan telah dilakukan dengan benar. Pengujian ini penting untuk mendeteksi cacat yang mungkin tidak terlihat pada inspeksi awal.

Kategori dan Jenis-jenis Cacat Las Serta Cara Menghindarinya

Kategori Cacat Las

Cacat las dapat dibedakan menjadi tiga kategori utama:

- Cacat Visual

Cacat yang terlihat di permukaan material dan dapat diamati dengan mata telanjang. - Cacat Non-Visual

Cacat yang terdapat di permukaan namun tidak tampak secara langsung, termasuk cacat pada akar las. - Cacat Internal

Cacat yang berada di dalam material dan tidak dapat dilihat dari luar.

Untuk melakukan perbaikan yang efektif, penting bagi kita untuk mengetahui nama dan jenis cacat yang terjadi. Tanpa pemahaman yang jelas tentang cacat tersebut, kita tidak akan dapat melakukan perbaikan dengan tepat.

1. Cacat Las Visual

Cacat las visual terdiri dari beberapa jenis, antara lain:

- Spatter (Percikan Las)

- Surface Porosity (Gelembung Udara)

- Surface Crack (Retak Longitudinal & Transversal)

- Surface Undercut

- High-Low

- Excessive Reinforcement

- Wide Bead (Jalur Lebar)

- Pin Hole

- Stop Start

- Star Crack (Retak Bintang/Kawah)

- Weaving Fault (Salah Ayunan)

- Surface Concavity

- Arc Strike (Singgungan Nyala)

- Copper Burn

Seperti yang dijelaskan sebelumnya, cacat pengelasan ini dapat mempengaruhi penurunan nilai kekuatan pengelasan.

Mengenai spatter, ada yang berpendapat bahwa spatter bukan merupakan cacat las karena tidak berpengaruh signifikan terhadap kekuatan pengelasan. Pada beberapa kasus, pendapat ini bisa dianggap benar. Terdapat jenis spatter yang hanya menempel dan dapat dibersihkan dengan mudah.

Namun, jika spatter telah menyatu dengan material, situasinya menjadi lebih kompleks. Beberapa spatter dapat menciptakan rongga di dalam material setelah dibersihkan, yang secara ilmiah dalam bidang teknik pengelasan dapat mengurangi kekuatan.

Terkadang, cacat-cacat ini tertutup oleh cat (coating) dan dalam jangka panjang dapat mempengaruhi korosi, yang pada akhirnya menurunkan nilai kekuatan material.

2. Cacat Las Non-Visual

Cacat las non-visual berada di permukaan namun tidak terlihat oleh mata. Cacat ini sering kali terjadi pada pengelasan berbentuk hollow, pipa, atau plat yang sulit untuk diperiksa secara visual. Berikut adalah jenis-jenis cacat las non-visual:

- Root Undercut

- Root Porosity

- Root Crack (Retak Longitudinal & Transversal)

- Blow Hole/Burn Through (Lubang yang disebabkan oleh melelehnya cairan pengelasan)

- Root Concavity

- Excessive Penetration (Penetrasi yang berlebihan)

- Incomplete Penetration (Penetrasi yang tidak lengkap)

Memahami cacat-cacat ini penting karena mereka dapat mempengaruhi kualitas dan kekuatan sambungan las yang tidak dapat dilihat secara langsung. Deteksi dini dan perbaikan cacat non-visual sangat penting untuk memastikan integritas struktural dari hasil pengelasan.

3. Cacat Las Internal

Cacat las internal adalah cacat yang tidak terlihat dari permukaan dan biasanya terletak di dalam material yang dilas. Berikut adalah jenis-jenis cacat las internal yang sering terjadi:

- Hollow Bead

- Slag Inclusion (Inklusi Slag)

- Slag Line/Wagon Track (Dua inklusi slag)

- Internal Porosity (Porositas Internal)

- Internal Crack (Retak Internal, baik longitudinal maupun transversal)

- Incomplete Fusion/Lack of Fusion (Fusi yang Tidak Lengkap)

- Heavy Metal/Tungsten Inclusion (Inklusi Logam Berat/Tungsten)

- Cold Lap (Sambungan Dingin)

- Under Bead Crack (Retak di Bawah Jalur Las)

- Worm Hole(Lubang Cacing)

Jenis-jenis cacat ini sering ditemukan di industri konstruksi pengelasan. Memahami dan mengidentifikasi cacat-cacat ini sangat penting untuk menjaga kualitas dan integritas dari hasil pengelasan.

Penanganan yang tepat dapat mencegah masalah lebih lanjut yang dapat mengganggu proses produksi dan menurunkan keselamatan struktur yang dihasilkan.

Spatter dan Penanggulangan

Spatter adalah suatu jenis cacat pengelasan (welding defect) berupa bintik-bintik hasil dari percikan busur las dengan ukuran yang bervariasi.

Dalam proses pengelasan tertentu, spatter dapat berdampak signifikan bagi welding operator dan orang-orang di sekitarnya.

Jika terkena spatter, meskipun menggunakan apron yang tebal, kemungkinan besar akan tetap tembus, terutama jika jenis spatter tersebut seperti yang ditunjukkan pada gambar berikut:

|

| Bentuk cacat las spatter yang sudah berlebihan. |

1. Penyebab Spatter

Penyebab utama spatter antara lain:

- Over Spatter

Ini sering disebabkan oleh arus listrik yang terlalu besar. Penyebab arus besar ini bisa berasal dari penggunaan mesin yang tidak tepat.

Oleh karena itu, perlu dilakukan pemeriksaan lebih mendalam terhadap mesin dan sumber tenaga yang digunakan. - Penggunaan Mesin

Jika bekerja di area terbuka dan menggunakan genset, penting untuk memastikan genset dilengkapi dengan governor (penurun tegangan).

Alat ini berfungsi untuk mencegah lonjakan daya yang berlebihan. Ketika arus terlalu besar, nyala busur akan menjadi tidak stabil. - Ketidakstabilan Nyala Busur

Nyala busur yang tidak stabil bisa disebabkan oleh teknik pengelasan yang salah, termasuk posisi dan arah las yang tidak tepat.

Hal ini terjadi karena pemahaman yang kurang tentang teknik pengelasan. - Electric Stick-Out (ESO)

Pada proses pengelasan seperti GMAW dan FCAW, ESO yang terlalu jauh dapat meningkatkan parameter ampere.

Terdapat mesin khusus yang mengatur ESO secara otomatis, tetapi jika menggunakan mesin yang tidak otomatis, parameter arus dapat meningkat, menyebabkan over spatter.

Settingan yang tidak tepat antara wire feeder dan welding transformer juga berkontribusi terhadap ketidakstabilan parameter. - Kondisi Permukaan

Permukaan yang kotor, seperti sisa galvanis, coating, atau primer, dapat menyebabkan spatter yang besar.

Jika permukaan tidak bersih, kawat las tidak akan menempel dengan baik pada base metal.

2. Electric Stick-Out dan Kontrol

Panjang stick-out yang tepat sangat penting. Pada proses GMAW, FCAW, dan SMAW, jangan biarkan stick-out terlalu panjang. Untuk SMAW, jarak dari busur ke material sebaiknya tidak lebih dari satu kali diameter kawat las. Jika jarak terlalu jauh, risiko terjadinya spatter meningkat.

|

| Mengontrol electric stick-out untuk menghindari cacat las spatter. |

Bagi pemula yang baru mengenal pengelasan, penting untuk memahami bahwa panjang stick-out bervariasi tergantung pada proses yang digunakan.

3. Penanggulangan Spatter

Cara untuk mengatasi spatter antara lain:

- Pastikan stick-out berada pada jarak yang tepat.

- Bersihkan permukaan material sebelum dilas.

- Perbaiki teknik pengelasan yang digunakan.

- Sesuaikan parameter pengelasan agar nyala busur tetap stabil.

Jika nyala busur tidak stabil, kemungkinan terjadinya over spatter akan sangat tinggi. Oleh karena itu, penyesuaian parameter pengelasan sangat penting untuk mencegah masalah ini.

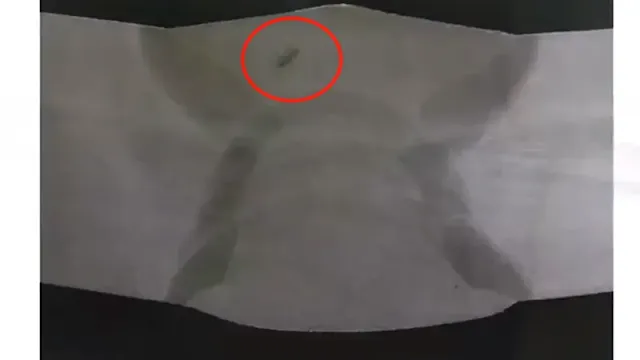

Porositas (Porosity) dan Penanggulangan

|

| Kontrol stop-start yang kurang baik menimbulkan porosity. |

Masalah yang sering terjadi dalam pengelasan adalah kesulitan yang dihadapi selama proses stop-start. Ini bukanlah hal yang sepele; para praktisi pengelasan harus menyadari bahwa masalah ini dapat mempengaruhi hasil kerja mereka.

Jika satu proses tidak berjalan dengan baik, rework menjadi solusi yang harus dilakukan. Salah satu analisis yang diperlukan adalah dari sisi kimia, yang biasanya melibatkan koordinasi dengan pabrik atau vendor kawat las.

Dari hasil analisa dapat menunjukkan bahwa kawat las tersebut terkontaminasi oleh zat kimia yang seharusnya tidak ada, yang menyebabkan masalah selama proses pengelasan. Sehingga hal-hal seperti ini tidak boleh diabaikan oleh teman-teman di industri.

1. Penyebab Cacat Las Porosity

Mari kita bahas lebih lanjut mengenai penyebab porosity. Beberapa faktor yang dapat menyebabkan terjadinya porosity antara lain:

- Busur Las Terlalu Panjang

Selain porosity, hal ini juga dapat mengakibatkan undercut dan terperangkapnya gas. - Kecepatan Las Tinggi

Kecepatan yang berlebihan dapat menyebabkan gas terperangkap. - Arus Rendah

Arus yang rendah dengan elektroda yang terkelupas pada suhu tinggi dapat menyebabkan reaksi kimia, seperti: - S + O = SO2

- S + H2 = H2S

- C + O = CO

Kondisi ini seringkali tidak disadari oleh pengguna pengelasan. Penting untuk menjalankan heat treatment dengan baik.

Meskipun prosedur pre-heat sudah ditentukan, jika pemanasan hanya dilakukan pada bagian awal dan tidak dilanjutkan untuk sisa material, efeknya akan mengurangi kualitas pengelasan.

Sebagai welder, ada beberapa tugas penting yang harus diperhatikan:

- Kontrol Pre-Heating: Pastikan preheat dilakukan dengan baik.

- Interpass Temperature Control: Kontrol suhu antara lapisan las untuk menghindari pendinginan yang cepat.

|

| Area preheat agar pengelasan maksimal. |

Penting untuk dicatat bahwa pemanasan harus dilakukan pada jarak sekitar 75 mm (4 kali ketebalan) dari titik yang akan dilas.

Pemanasan yang dilakukan di area las itu sendiri tidak efektif untuk mencegah pendinginan cepat pada weld deposit. Untuk menghindari pendinginan cepat pada weld metal, kita harus mengontrol panas dengan baik.-

Selain itu, dalam kondisi tertentu, faktor cuaca juga perlu diperhatikan. Menggunakan pelindung cuaca, seperti screen atau terpal, dapat mencegah angin masuk ke area pengelasan. Angin dapat mempengaruhi hasil las, terutama jika kecepatannya melebihi 50 meter per jam.

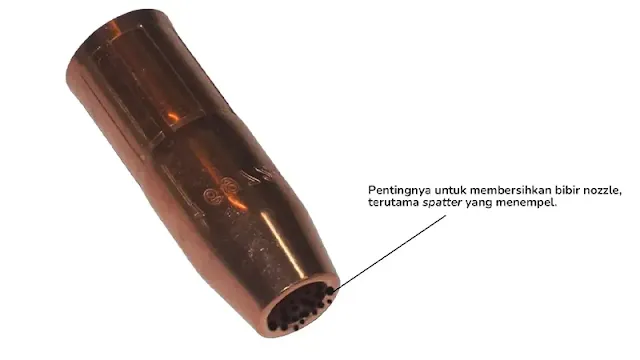

2. Poin Penting dalam Proses FCAW dan GMAW

Hal lain yang perlu diperhatikan adalah potensi terjadinya porosity pada proses FCAW dan GMAW. Pastikan area di sekitar bibir nozzle selalu dibersihkan agar fungsi gas pelindung dapat berjalan optimal.

Aliran gas yang laminer sangat penting; jika terjadi turbulensi, oksigen dapat masuk ke dalam nozzle dan menyebabkan porosity pada area las.

|

| Spatter yang menempel di bibir nozzle mengakibatkan gas yang keluar tidak maksimal. |

3. Gas Cavities

Gas cavities merupakan salah satu jenis cacat dalam pengelasan yang mirip dengan porosity. Penyebab terjadinya gas cavities antara lain:

- Hilangnya Gas Pelindung

- Elektrode Rusak

- Kontaminasi

- Arc Length Terlalu Besar

- Rusaknya Flux Elektroda

- Kelembaban pada Material Induk

- Arus Las Terlalu Rendah

Berikut merupakan gambar contoh bentuk cacat las gas cavities:

|

| Cacat las gas cavities yang serupa dengan porosity. |

4. Cara Penanggulangan Porosity dan Gas Cavity

Beberapa langkah yang dapat diambil untuk mengatasi masalah ini meliputi:

- Menggunakan kecepatan rendah saat pengelasan.

- Menghilangkan kelembaban dengan heat treatment.

- Memilih busur yang sesuai (penyesuaian diameter kawat las) dan membersihkan permukaan metal.

- Mengurangi tegangan permukaan dan kekentalan pencairan.

- Menggunakan mangan atau silika untuk membuang zat asam sebelum pembentukan SO₂/CO.

- Memilih elektroda dengan kandungan rendah hidrogen.

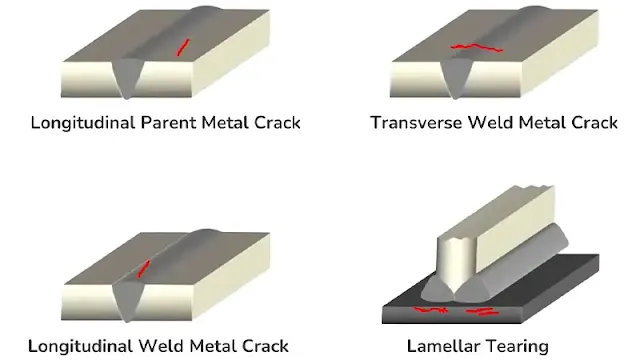

Cracks dan Mengatasinya

|

| Beberapa jenis cracks yang umum terjadi. |

Dalam dunia pengelasan, terdapat beberapa jenis crack yang sering ditemui, antara lain:

- Longitudinal Parent Metal Crack: Cacat ini terjadi pada material induk (parent material), bukan pada sambungan lasnya.

- Transverse Weld Metal Crack: Cacat ini muncul pada daerah las (weld metal) secara melintang.

- Longitudinal Weld Metal Crack: Cacat ini juga terjadi pada daerah las, tetapi secara memanjang.

- Lamellar Tearing: Jenis cacat ini terjadi ketika kemampuan material untuk menerima panas selama proses pengelasan tidak memadai.

Penyebab umum dari longitudinal parent metal crack dan lamellar tearing biasanya berkaitan dengan sifat material. Lamellar tearing sering kali muncul akibat kemampuan material dalam menerima panas yang dihasilkan selama proses pengelasan.

Dari perspektif rekayasa, biasanya dilakukan pengujian dalam arah Z (Z Direction) untuk mengevaluasi kemampuan material dalam menerima panas.

Penting untuk memastikan bahwa material tidak mengalami kesulitan dalam menerima panas, terutama jika nilai Carbon Equivalent (CE) terlalu tinggi. Kelebihan unsur ini dapat memengaruhi respons material terhadap suhu yang dihasilkan saat pengelasan.

Sementara itu, transverse weld metal crack dan longitudinal weld metal crack seringkali berhubungan dengan pemilihan filler metal. Proses pemilihan filler metal harus dilakukan dengan hati-hati, dan prosedur yang tepat harus dijalankan untuk memastikan kualitas sambungan las yang optimal.

1. Kriteria Cacat Las Cracks Secara Visual

|

| Jenis cacat las cracks berdasarkan area retakan. |

Tidak peduli jenis atau ukuran crack, setiap cacat yang muncul dalam proses pengelasan tidak dapat diterima menurut standar yang berlaku.

Karakteristik crack bisa bervariasi, tetapi jika ujungnya sudah tajam dan pecahannya cukup panjang, maka cacat tersebut jelas tidak akan diterima, sekecil apapun ukurannya.

Cacat crack dapat terjadi pada berbagai area, termasuk:

- Weld Bed: Daerah sambungan las.

- Heat-Affected Zone (HAZ): Daerah yang terpengaruh panas di sekitar sambungan las.

- Base Material: Material induk di mana sambungan las dilakukan.

Pecahnya material biasanya disebabkan oleh stres berlebih, yang mengakibatkan material tidak dapat menyatu dengan baik. Stres ini umumnya berasal dari konsentrasi stres yang disebabkan oleh cacat lain atau notches yang terdapat pada hasil lasan.

Penting untuk diperhatikan bahwa stres dapat muncul dari dua sumber:

- Hot Cracks: Stres yang terjadi selama proses pengelasan.

- Cold Cracks: Stres yang tetap ada setelah proses pengelasan selesai.

Dengan kontrol yang baik, kita dapat meminimalkan risiko terjadinya cacat crack dan memastikan kualitas sambungan las yang optimal.

2. Jenis-jenis Cracks Akibat Ketidakmampuan Material

Crack dapat terjadi karena ketidakmampuan material dalam menghadapi pendinginan yang cepat.

|

| Jenis-jenis cracks akibat ketidakmampuan material mengalami pendinginan yang cepat. |

Berikut adalah jenis-jenis crack yang umum dijumpai dalam pengelasan karena faktor dari material:

- Throat Crack

Cacat ini berorientasi longitudinal sepanjang badan pengelasan fillet. - Root Crack

Root crack terjadi pada permukaan welding bead dan disebabkan oleh ketidakmampuan material untuk menerima panas dengan baik. Hal ini bisa terjadi akibat: - Pendinginan yang terlalu cepat.

- Pemilihan kawat las yang tidak sesuai.

- Proses kontrol panas yang tidak tepat.

Jika kekuatan penahan material terlalu kuat, crack ini dapat muncul sebagai akibat dari perubahan suhu yang mendadak. - Crater Crack

Crater crack merupakan cacat yang muncul akibat pemberhentian proses pengelasan secara mendadak.

Biasanya, ini berupa retakan bintang yang terjadi pada teknik pengelasan yang tidak sesuai, seperti SMAW. Untuk mencegah cacat ini: - Pastikan untuk memutar kawat las satu kali sebelum mengangkatnya.

- Isi crater sedikit berbentuk cekung sebelum pemberhentian las, agar tidak berhenti secara mendadak.

- Toe Crack

Toe crack sering terjadi di pinggir sambungan las akibat pendinginan. Penting untuk melakukan inspeksi material tertentu hingga 48 jam setelah selesai pengelasan.

Cacat ini biasanya disebabkan oleh: - Penyusutan tegangan dari Heat-Affected Zone (HAZ).

- Sifat ductile (rapuh) dari base metal yang tidak dapat mengakomodasi tarikan tegangan las.

Jika pengelasan dilakukan dengan baik, yaitu dengan mencocokkan kekuatan antara filler metal dan base metal, risiko terjadinya toe crack dapat diminimalkan. Pastikan juga bahwa base metal tidak berasal dari proses tempering yang dapat mempengaruhi kekuatan material.

2. Dampak Proses Pengelasan pada Material

Proses pengelasan dapat berpengaruh pada kekuatan material. Sebagai contoh, material A36 yang awalnya memiliki kekuatan 415 MPa dapat meningkat hingga 700 MPa setelah melalui proses pemadatan dan penyepuhan.

Namun, jika aplikasi pengelasan tidak tepat, hal ini dapat menyebabkan terjadinya toe crack.

Di daerah yang terpengaruh panas, interaksi antara molekul besi (Fe) dapat mempengaruhi kekuatan material. Dalam kasus di mana kekuatan meningkat, material dapat kembali turun ke kekuatan dasarnya setelah proses pengelasan.

3. Klasifikasi Cracks Berdasarkan Bentuk dan Posisinya

Cracks dalam pengelasan dapat diklasifikasikan berdasarkan dua faktor utama, yaitu bentuk dan posisi. Berikut adalah rincian klasifikasinya:

- Bentuk (Shape):

- Longitudinal: memanjang sepanjang sambungan

- Transverse: melintang terhadap arah pengelasan

- Branched: membentuk cabang atau bercabang

- Chevron: memiliki pola patahan berbentuk V.

- Posisi (Position):

- HAZ (Heat-Affected Zone): Terjadi di daerah yang dipengaruhi oleh panas selama proses pengelasan.

- Centerline: Muncul di garis tengah sambungan las)

- Crater: Terletak di area crater, yaitu daerah cekung yang terbentuk akibat penghentian proses pengelasan.

- Fusion Zone: Terjadi di zona peleburan, di mana metal las bersatu dengan material dasar.

4. Solusi untuk Mengatasi Cacat Crack

Jika terdeteksi adanya cacat crack, langkah-langkah yang dapat diambil meliputi:

- Mengganti Material

Jika perlu, pilih material yang sesuai untuk proses machining atau forming, bukan untuk pengelasan. - Kontrol Proses Pengelasan

Pastikan kontrol welding dilakukan dengan baik, termasuk penerapan heat treatment yang tepat.

- Penggunaan Post-Weld Heat Treatment

Proses ini dapat dilakukan dengan mengalirkan listrik ke material agar dipanaskan secara merata, menjaga kondisi material sesuai dengan yang diinginkan.

Undercut dan Mengatasinya

|

| Cacat las undercut yang berbentuk tajam. |

Standar penerimaan undercut tidak dapat dianggap remeh, terlepas dari besar atau kedalamannya. Jika bentuknya tajam seperti gambar cacat las undercut di atas, meskipun kedalamannya tidak terlalu dalam, hal ini pasti akan di-recjet.

1. Dampak Undercut dan Reinforcement yang Terlalu Besar

Undercut dan reinforcement yang berlebihan dapat menciptakan konsentrasi tegangan pada titik tersebut. Hentakan atau beban yang diterima akan merusak area pengelasan, dan titik stres akan terpusat di sana.

2. Penyebab Undercut dan Kriteria Penerimaan

Pertanyaannya adalah, mengapa undercut bisa tidak diterima? Undercut dapat diterima jika tidak berbentuk tajam dan kedalamannya tidak melebihi batasan yang diizinkan.

Misalnya, pada pengelasan sepanjang satu kaki (12 inci), jika undercut memiliki kedalaman tidak lebih dari 0,8 inci, maka ini masih dalam batas toleransi.

Namun, jika undercut terjadi di masing-masing ujung material, berapapun besarnya tetap harus diperbaiki, bukan ditolak, tetapi diperbaiki.

3. Penyebab dan Penanggulangan Undercut

Penyebab undercut mirip dengan penyebab porositas:

- Teknik Pengelasan yang Salah

Pengaturan yang tidak tepat dapat menyebabkan nyala busur menjadi tidak stabil. - Arus (Ampere) yang Terlalu Besar

Hal ini dapat menyebabkan spatter yang berlebihan. - Stick Out Terlalu Panjang

Jarak antara elektroda dan material yang dilas dapat mempengaruhi hasil pengelasan. - Kotoran pada Material

Minyak, debu, cat, dan karat juga dapat menyebabkan masalah ini.

Dalam hal ini, jika busur terlalu tinggi, akan menyebabkan material tergerus dan mengakibatkan undercut.

4. Cara Mengatasi Undercut

Untuk mengatasi masalah undercut, beberapa hal yang perlu diperhatikan adalah:

- Pastikan ampere, kecepatan las, dan teknik pengelasan disesuaikan dengan benar.

- Hindari perubahan teknik yang tidak konsisten, baik dalam ayunan elektroda maupun gerakan pengelasan.

Slag Inclusion dan Cara Mengatasi

|

| Ciri-ciri cacat las slag inclusion. |

1. Penyebab

- Kecepatan gerak electrode yang tidak tepat

- sudut electrode yang kurang tepat

- sudut bevel kekecilan

- ampere las terlalu kecil

- bisir las terlalu jauh

2. Cara mengatasi

- naikkan kecepatan sehingga slag tidak mengalir keakar las

- usahakan sudut yang tepat pada arah las

- perbaiki sudut bevel atau gunakan kawat kecil

- perbesar ampere las

- sesuaikan jarak busur las pada materil (1x diameter kawat)

FAQ

1. Porositas yang Diterima Seperti Apa?

Porositas yang diterima kembali merujuk pada standar referensi yang berlaku. Setiap desain konstruksi memiliki aturan yang berbeda, misalnya untuk storage tank atau FPS 11.04.

Oleh karena itu, besaran porositas yang diperbolehkan tergantung pada jenis desain konstruksinya. Secara umum, besaran porositas tidak boleh melebihi satu milimeter (mm). Rata-rata, porositas seharusnya tidak melebihi 1 mm berdasarkan semua standar yang ada.

2. Jarak Ideal Stick-Out untuk Pengelasan MIG?

Apakah ada prosedur yang mengatur jarak ideal stick-out dalam pengelasan MIG? Hal ini biasanya dicatat dalam proses pembuatan Procedure Qualification Record (PQR). Rata-rata, jarak stick-out disesuaikan dengan diameter nozzle.

Untuk diameter nozzle 16 mm ke atas, jarak stick-out harus disesuaikan dengan pengaturan mesin. Idealnya, jarak stick-out lebih dari 12 mm, terlepas dari ukuran nozzle yang digunakan.

3. Dari Mana Hidrogen Akibat Las Berasal?

Hidrogen dalam pengelasan umumnya berasal dari kawat las. Jika kawat las mengandung hidrogen, hal ini dapat memengaruhi proses pengelasan. Selain itu, hidrogen juga dapat berasal dari udara sekitar.

Fungsi gas pelindung adalah untuk mengeliminasi hidrogen yang masuk ke dalam kolam las atau kawah las saat proses pencairan. Jika tidak tersegregasi dengan baik, dapat menyebabkan masalah seperti gas pocket atau cacat lainnya.

4. Berapa Suhu Heat Treatment yang Dianjurkan?

Suhu heat treatment yang dianjurkan tergantung pada jenis materialnya, yang ditentukan oleh P-number. Misalnya, untuk P-number 1 atau P-number 2, suhu heat treatment harus disesuaikan dengan ketebalan material.

Dalam AWS D1.1, untuk P-number satu dan grup nomor 1 atau 2, suhu heat treatment biasanya di atas 60 derajat Celsius.

Sebaiknya merujuk pada standar yang relevan untuk informasi lebih lanjut. Pastikan untuk melihat P-number material dalam desain konstruksi, karena suhu heat treatment dapat bervariasi berdasarkan jenis material tersebut.

Posting Komentar untuk "Jenis-jenis Cacat Las dalam Fabrikasi, Penyebab dan Cara Mengatasinya"

Posting Komentar